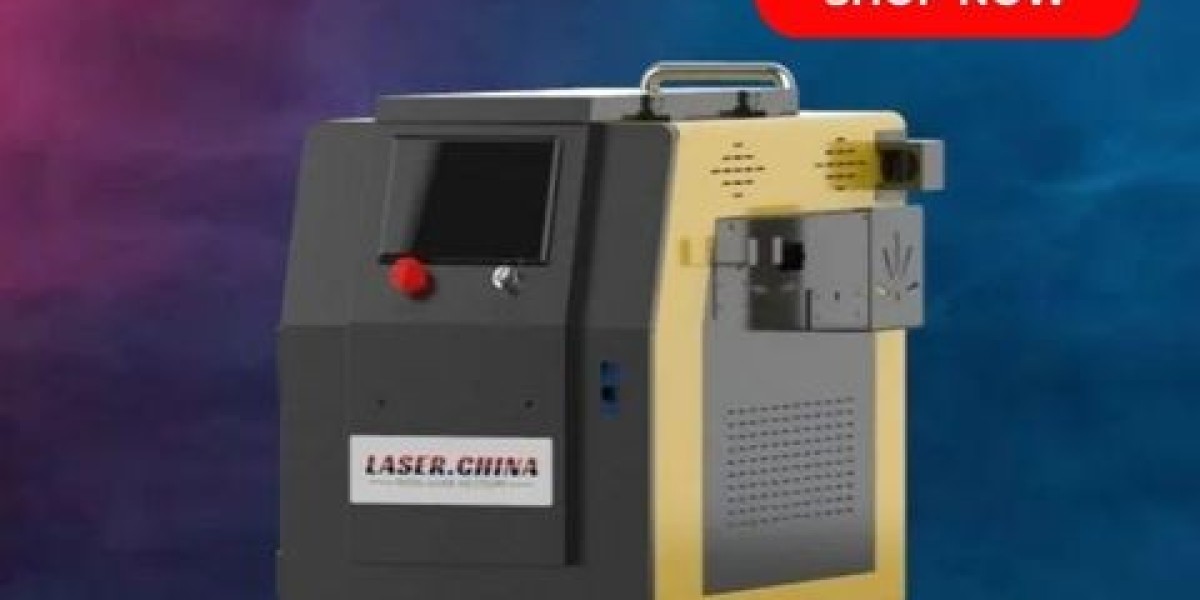

El laser para quitar oxido se ha convertido en una herramienta esencial en la industria moderna. Su capacidad para eliminar óxido de manera precisa y controlada ha cambiado la forma en que se mantienen y restauran superficies metálicas. Este tipo de tecnología no solo mejora la apariencia de los metales, sino que también prolonga su vida útil al evitar la corrosión futura. En sectores como la automoción, aeronáutica, construcción y mantenimiento industrial, el uso de láseres para limpieza ha crecido exponencialmente debido a su eficacia y rapidez.

El proceso con laser para quitar oxido consiste en proyectar un haz de luz altamente concentrado sobre la superficie oxidada. La energía del láser evapora el óxido sin afectar el metal subyacente, lo que permite una limpieza profunda y precisa. A diferencia de métodos tradicionales como el lijado o el uso de productos químicos agresivos, el láser ofrece un control total sobre la intensidad y la profundidad de la limpieza, adaptándose a superficies complejas y áreas difíciles de alcanzar.

Aplicaciones del laser para quitar oxido

El uso del laser para quitar oxido abarca múltiples industrias. En la restauración de vehículos clásicos, por ejemplo, permite eliminar óxido de carrocerías sin dañar la pintura original o el metal base. Esto facilita que los restauradores logren resultados perfectos y mantengan la integridad de cada pieza.

En la industria naval, los láseres se utilizan para limpiar metales expuestos al agua salada, donde la corrosión es constante. El laser para quitar oxido garantiza que las superficies queden listas para tratamientos anticorrosivos posteriores, evitando la acumulación de óxido que podría afectar la seguridad de las estructuras.

El sector de la construcción también se beneficia de esta tecnología. Equipos, estructuras metálicas y maquinaria expuesta a la intemperie pueden mantenerse en óptimas condiciones usando láseres para eliminar el óxido de manera rápida y eficiente. Esto prolonga la vida útil de los materiales y reduce costos de mantenimiento a largo plazo.

Incluso en la industria aeroespacial, donde la precisión y la integridad del metal son críticas, el laser para quitar oxido permite eliminar capas de corrosión sin comprometer la estructura de los componentes. Esto asegura que cada pieza cumpla con los estándares de seguridad más estrictos.

Cómo funciona el laser para quitar oxido

El principio básico del laser para quitar oxido se basa en la ablación del óxido mediante energía concentrada. El haz de láser calienta el óxido hasta que se vaporiza, dejando el metal limpio y sin residuos. Este proceso es extremadamente controlable: la intensidad, la duración y la frecuencia del láser se pueden ajustar según el tipo de metal y la gravedad del óxido.

Existen diferentes tipos de láseres utilizados para esta función. Los láseres de fibra, por ejemplo, son ideales para trabajos de precisión y superficies delicadas, mientras que los láseres de CO₂ se usan en aplicaciones más extensas debido a su capacidad de cubrir grandes áreas rápidamente. Independientemente del tipo, el resultado es uniforme y eficaz, eliminando incluso óxido incrustado en grietas o hendiduras.

Una ventaja importante del laser para quitar oxido es que no genera residuos químicos. Mientras que métodos tradicionales requieren el uso de ácidos o productos abrasivos, el láser transforma el óxido en partículas que pueden ser fácilmente aspiradas o recogidas, reduciendo la contaminación y el riesgo de daños ambientales.

Consideraciones para el uso seguro del laser para quitar oxido

Aunque el laser para quitar oxido es seguro y eficiente, es fundamental seguir protocolos de seguridad. La radiación láser puede ser peligrosa si se expone directamente a los ojos o la piel, por lo que siempre se recomienda el uso de gafas protectoras y ropa adecuada.

Además, el área de trabajo debe estar bien ventilada. Durante la ablación del óxido, pueden liberarse partículas y vapores metálicos, por lo que un sistema de extracción de humo contribuye a mantener un entorno seguro. Capacitar al personal en el manejo de la máquina también es crucial para garantizar que la limpieza sea efectiva y libre de riesgos.

Innovación y futuro del laser para quitar oxido

El laser para quitar oxido sigue evolucionando. Las nuevas generaciones de láseres son más compactas, potentes y precisas, lo que permite su uso incluso en entornos industriales más exigentes. Algunos modelos portátiles permiten a los técnicos trasladar la herramienta a cualquier lugar, eliminando la necesidad de transportar grandes estructuras metálicas a talleres especializados.

La automatización también está ganando terreno. Robots equipados con láseres pueden realizar limpieza de óxido en superficies complejas sin intervención humana directa, aumentando la eficiencia y reduciendo costos operativos. Esta integración entre robótica y láser abre nuevas posibilidades para la industria, desde la producción en masa hasta la restauración de piezas históricas.

El futuro del laser para quitar oxido promete máquinas más inteligentes, con sistemas de control automatizado que detectan el grado de corrosión y ajustan la potencia automáticamente. Esto no solo optimiza el tiempo de limpieza, sino que garantiza resultados uniformes y precisos en cada aplicación.

Pensamientos finales

El laser para quitar oxido ha transformado la manera de abordar la corrosión y el mantenimiento de superficies metálicas. Su capacidad de eliminar óxido de manera controlada, precisa y ecológica lo convierte en una herramienta indispensable para cualquier industria que dependa de metales limpios y duraderos. Desde restauración de vehículos hasta estructuras industriales complejas, su aplicación es versátil y altamente efectiva. La innovación continua y el desarrollo de modelos portátiles y automatizados aseguran que el láser seguirá siendo una solución confiable y avanzada para enfrentar los desafíos del óxido en el futuro.